這是基礎且zui具成本效益的階段,旨在最大化回收生產過程中的廢棄資源。

全流程余熱余能回收發電:這是目前應用最廣、見效最快的技術方向。企業可以系統性地回收焦化、燒結、煉鐵、煉鋼等各個工序產生的余熱、余壓和煤氣,將其轉化為電能或熱能自用。

焦化工序:采用干熄焦(CDQ)技術替代傳統濕法熄焦,可回收約80%的紅焦顯熱用于發電,同時實現節水、杜絕廢氣污染。

燒結工序:應用環冷機梯級余熱回收等技術,對高、中、低溫煙氣進行“發電、供汽、回用”的梯級利用,可顯著提升能效。

煤氣資源:利用超臨界煤氣發電等先進技術,將低熱值的高爐、轉爐煤氣高效轉化為電能,發電效率可超過44%,是鋼廠實現能源自給的重要一環。

余壓回收:在高爐上配置煤氣余壓透平發電裝置(TRT),可有效回收高壓煤氣的壓力能。

推動全流程ji致能效:通過對標找差距、技術改造和智能化能源管理,系統性降低各工序的能耗水平。有數據顯示,ji致能效工程在2024年為行業實現碳減排約2750萬噸。

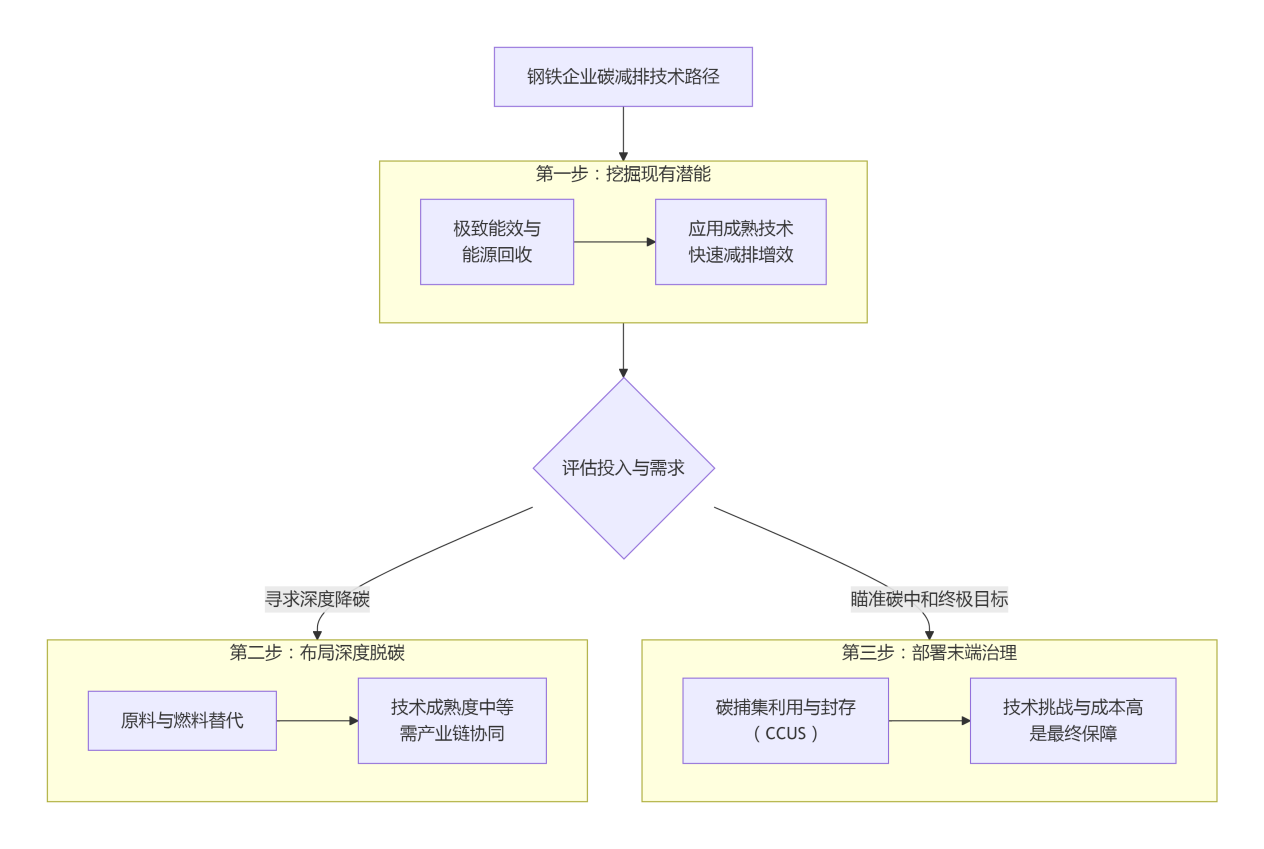

第二步:布局深度脫碳工藝

當能效提升潛力見頂,必須從源頭上改變高碳的工藝路線。

發展短流程電爐煉鋼:大幅提高廢鋼在原料結構中的比例,采用電爐進行冶煉。相較于傳統高爐長流程,電爐短流程可省去燒結、焦化等高耗能環節,生產流程縮短40%,碳排放可降低80%以上。這高度依賴社會廢鋼資源的積蓄量。

探索氫冶金等顛覆性技術:這是實現近零碳排放的zhong極方向之一。用氫氣作為還原劑替代煤炭,從源頭避免二氧化碳的產生。國內已投產的百萬噸級氫基豎爐項目,通過“氫基豎爐直接還原鐵+電爐”的短流程,可實現降碳50%-80%。目前其大規模應用受限于綠氫的成本和供應。

第三步:部署末端治理與循環利用

對于難以避免的碳排放,捕集與利用是最終實現碳中和的“兜底”技術。

應用碳捕集、利用與封存(CCUS)技術:在碳排放集中點(如高爐、熱風爐或石灰窯)安裝捕集裝置。目前鋼鐵行業在探索化學吸收法(如胺液)、物理吸附法以及鋼渣礦化等多種技術路徑。國內已有萬噸級示范項目成功運行,捕集率可達90%以上。該技術當前的主要挑戰是能耗和成本較高,以及后續二氧化碳的資源化利用或封存渠道。

實踐建議:如何選擇與起步?

對于不同企業,起步點各不相同:

對于大多數企業(特別是中小企業):應優先聚焦第一步,對自身各工序的余熱余能資源進行系統診斷,投資回收期短的節能項目(如升級干熄焦、優化煤氣發電),能快速帶來經濟效益和環境效益,解決“近渴”。

對于有技術儲備和資金實力的大型企業:在推進第一步的同時,可以開始戰略布局第二步。例如,規劃建設短流程電爐煉鋼生產線,或開展氫冶金、CCUS等技術的工業試驗與示范項目,為未來的深度脫碳積累技術和經驗。

開發碳減排項目,本質上是將碳排放從成本負擔轉化為技術競爭力。這條技術路徑沒有捷徑,但起步永遠不晚。從審計自身的能源流與碳流向開始,一步步推進,每一步都會讓企業在綠色低碳的賽道上贏得更多主動。

特別聲明:以上內容(如有圖片或視頻亦包括在內)為自媒體平臺“機電號”用戶上傳并發布,本平臺僅提供信息存儲服務

Notice: The content above (including the pictures and videos if any) is uploaded and posted by a user of JDZJ Hao, which is a social media platform and only provides information storage services.