產品詳情

緩釋微球乳化機,藥物微球乳化設備,管線式緩釋微球乳化機,中試型藥物微球乳化設備,載藥緩釋微球乳化分散機

藥物緩釋/ 微球

所謂藥物緩釋,是指使藥物在生物體內緩慢釋放或控制藥物以一定速度釋放,以達到其在特定部位釋放或按預設速度釋放的目的。例如現在研究較為廣泛的載藥微囊緩釋系統以及載藥微球緩釋系統等,均具有藥物緩釋體系的典型優良特性。

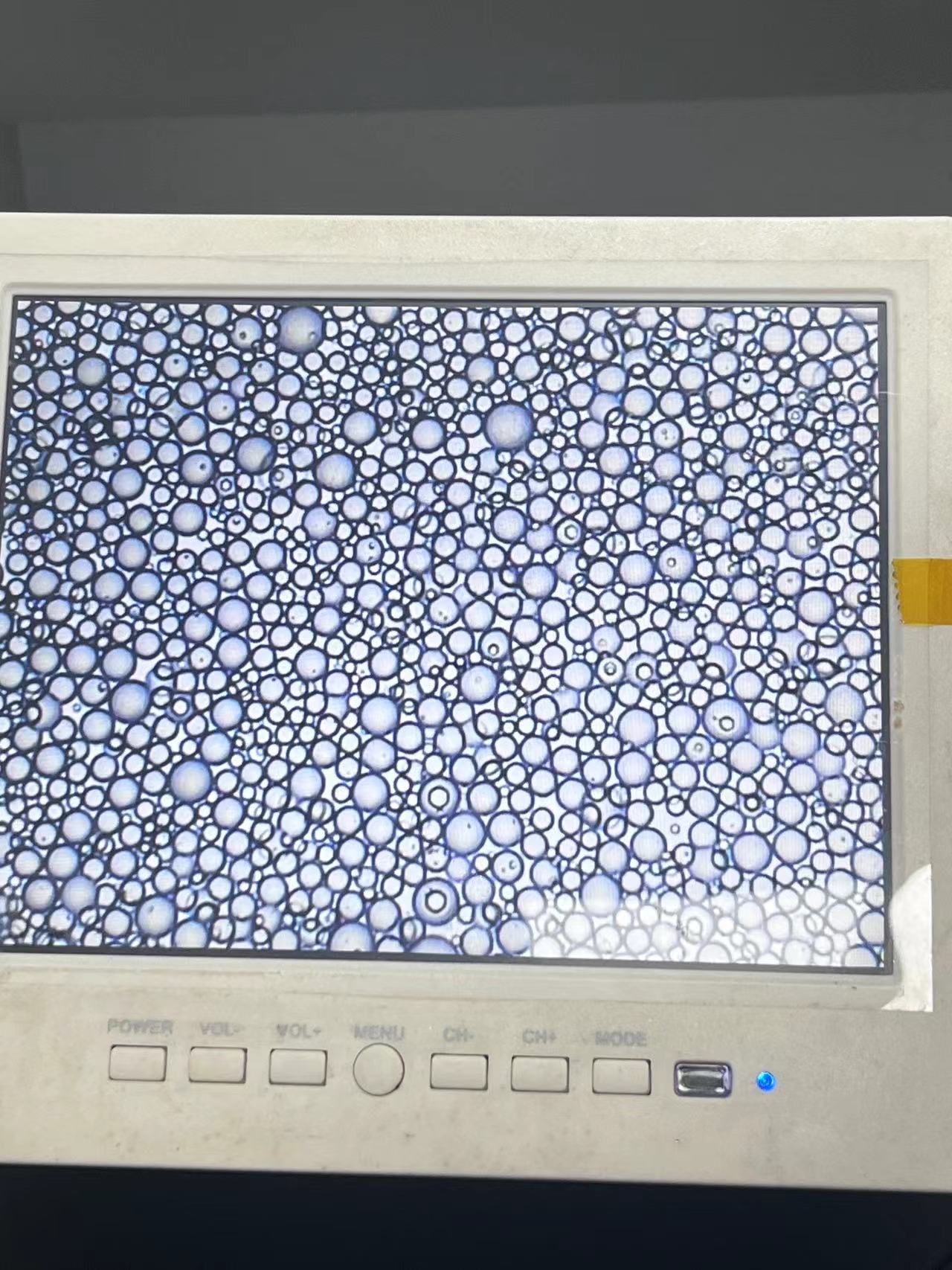

微球(microsphere)是指藥物分散于或被吸附在聚合物基質、高分子中而形成的一種微粒分散體系。微球作為一種應用較為普遍的新型給藥系統,其粒徑一般分布在 1~250μm 的范圍內,粒徑在10~1000nm 之間的稱納米球。該技術開發的制劑可用于肌肉注射、動靜脈注射、粘膜給藥、關節腔內給藥、口服以及皮內注射等幾乎各種方式的給藥途徑。通常載藥微球粒徑范圍:20-50um

以高分子原料制備微球:將高分子溶解在有機溶劑或水中制備成溶液,在和與之不相容的水或溶劑混合乳化,制備成O/W(水包油)、W/O、W/O/W或O/W/O型乳液后,用適當的物理或化學交聯方法使液滴固化成微球和微囊。固化方法需要根據高分子的物理化學性質來選擇或開發不同的方法。

乳化方法主要包括:機械攪拌法、均質乳化法、膜乳化法;其中,機械攪拌法方法較為常用。

固化方法包括:自固化法、物理/化學交聯法、溶劑揮發/箤取法、單/復凝聚法。

藥物理化性質的影響:

藥物的理化性質決定溶劑系統的組成及制備方法的選擇。通常疏水物質宜選用 O/W 法,親水性物質選用 O/O 和 W/O/O 法可以獲得高包封率;水溶性化合物,如在有機溶劑中不穩定的物質(如蛋白質和多肽類),宜選用 W/O/W 技術。若藥物為多肽或氨基酸、酶等,還應考慮其在微球制備過程中的穩定性。為了增加蛋白質的穩定性,可以考慮在微球制備過程中加入兩親性穩定劑、堿性鹽或者凍干保護劑等。

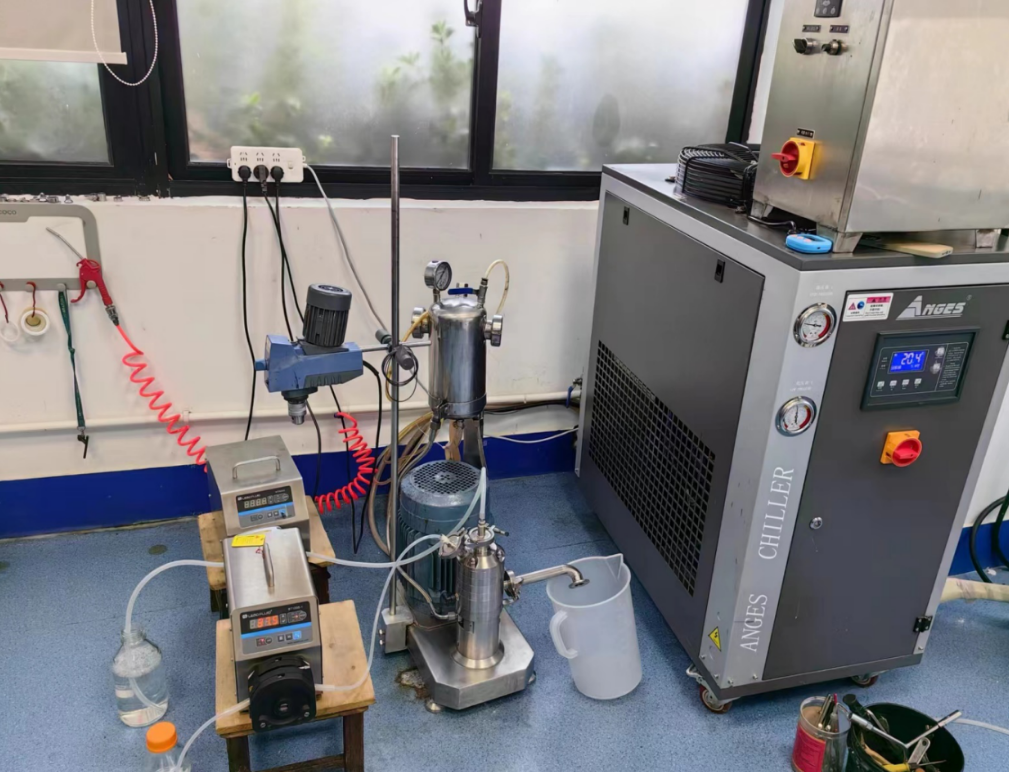

雙入口連續式微球制備設備:

一. 原料:油相,固體 A:x g,二氯甲烷x ml

水相,固體 B:x g,水x kg

二. 先將固體 A 和二氯甲烷X ml,攪拌溶解;固體 B 和水X kg升溫至 90℃,攪拌溶解,充分溶解后

降溫至 10-15℃。待用。

設備配置:雙入口連續式三級乳化機

三. 方法:油相和水相通過上圖所示的蠕動泵(一臺乳化泵通油相一臺乳化泵通水相)在相同的時間內將油相**ml和水相**ml同時輸送到乳化機腔體內,同時乳化一起出料,5分鐘7200轉取出

乳化后的液體使用攪拌機攪拌揮發4H-6H

|

高剪切均質分散機 |

標準流量(H2O) |

輸出轉速 |

標準線速度 |

馬達功率 |

進出口尺寸 |

|

型號 |

l/h |

rpm |

m/s |

kW |

|

|

ERS 2000/4 |

300-1,000 |

14000 |

40 |

2.2 |

DN25/DN15 |

|

ERS 2000/5 |

1,000-1.5000 |

10,500 |

40 |

7.5 |

DN40 /DN 32 |

|

ERS 2000/10 |

3,000 |

7,300 |

40 |

15 |

DN50 / DN50 |

|

ERS 2000/20 |

8,000 |

4,900 |

40 |

37 |

DN80 /DN 65 |

|

ERS 2000/30 |

20,000 |

2,850 |

40 |

75 |

DN150 /DN 125 |

|

ERS 2000/50 |

40,000 |

2,000 |

40 |

160 |

DN200 /DN 150 |

|

|

|

|

|

|

|

1 表中上限處理量是指介質為“水”的測定數據。

2 處理量取決于物料的粘度,稠度和#終產品的要求。

3 參數內的各種型號的流量主要取決于所配置的乳化頭的精密程度而定。

4 本表的數據因技術改動,定制而不同,正確的參數yi提供的實物為準。

緩釋微球乳化機,藥物微球乳化設備,管線式緩釋微球乳化機,中試型藥物微球乳化設備