產品詳情

隨著我國工業飛速發展,對機械零件的性能要求越來越高。為了提高機械零件的耐磨性,延長其使用壽命,很多結構鋼零件常常采用淬火處理。但淬火后的零件強度和硬度較高,塑性較差,這就給切削加工帶來了難題。

刀具性能的優劣對切削加工的效率和加工精度至關重要。提高刀具性能一直是機械制造領域不斷探索和研究的課題之一。本文主要介紹了淬硬鋼的加工特點及如何選擇正確的刀具材料加工淬硬鋼。

一、淬硬鋼的定義及加工特點

淬硬鋼是指鋼件經過熱處理后獲得馬氏體組織,其硬度(大于HRC50) 高,強度也高,幾乎沒有塑性的一類鋼件。

淬硬鋼的切削加工特點:(1)硬度高、強度高,塑性接近0;(2)切削力大、切削溫度高;(3)不易產生積屑瘤;(4)導熱系數低。

由于淬硬鋼具有良好的使用性能,廣泛應用于交通行業,風電行業,機床行業,模具行業等領域,典型零部件有齒輪,齒輪軸,軸承,滾珠絲杠,同步器,模具等。

二、淬硬鋼的熱處理工藝

經過熱處理之后,工件的硬度一般在HRC45以上,有的甚至達到HRC60以上,不同的工件,工作性質不同,故熱處理后的硬度也不同,如汽車變速箱齒輪熱處理后的硬度一般在HRC58-63之間,回轉支承軸承熱處理后的硬度在HRC47-55之間,滾珠絲杠熱處理后的硬度一般在HRC60-62之間。

三、超硬刀具加工淬硬鋼的刀具牌號及切削參數

(1)超硬刀具加工齒輪鋼的刀具牌號及切削參數

在加工齒輪鋼時常出現兩種工況:連續切削和斷續切削,針對兩種工況研制出不同牌號刀具,加工方案如下:

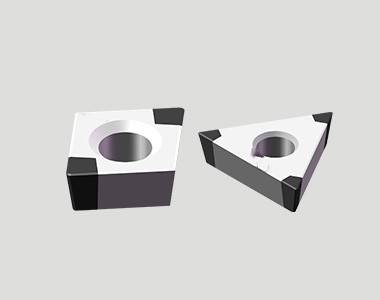

連續切削:選擇耐磨性好牌號牌號(如下圖),屬于焊接式立方氮化硼刀具,吃刀深度控制在0.3mm以內。切削參數:ap≤1mm,Fr=0.05-0.35mm/r,Vc=60-250m/min。

斷續切削:選擇抗震性好刀具牌號(刀片圖樣),屬于焊接式立方氮化硼刀具,耐磨損性和耐崩損性強,吃刀深度控制在0.3mm以內。切削參數:ap≤1mm,Fr=0.05-0.35mm/r,Vc=60-250m/min。

還有一種斷續切削屬于大余量車削,由于大型工件熱處理后的變形量大,加工余量≥2mm,并且屬于強斷續切削,此類情況選擇華晨整體cbn刀具,此牌號屬于整體式立方氮化硼刀具,吃刀深度無上限,可吃滿整個刀片。

CBN刀具的加工材質

(1)高硬度鑄鐵

如高鉻鑄鐵、合金鑄鐵、鎳硬鑄鐵、白口鑄鐵均屬于高硬度鑄鐵,典型零部件有軋輥、工業泵等。針對高硬度鑄鐵常用2800材質,優勢顯著。

(2)高硬度鋼件(硬度HRC45以上)

如高錳鋼、高速鋼、淬火鋼等,典型零部件包括軋臼壁、高速鋼軋輥、淬硬齒輪/齒輪軸、軸承、滾珠絲杠、模具等。

(3)普通灰鑄鐵(HT150/200/250/300等)

如發動機缸體/缸蓋、剎車盤、制動鼓、皮帶輪、離合器壓盤等均屬于灰鑄鐵件。

(4)其他難加工材料

如粉末冶金、高溫合金材料,及鎳基、鐵基、鈷基等高硬度堆焊/噴焊/激光熔覆/熱噴涂材料工件。