產品詳情

集成電路制造模溫機:精密溫控,賦能芯片生產良率與效能

集成電路制造模溫機是專為芯片制造、封裝測試等集成電路生產環節設計的高精度溫度控制設備。它通過精確控制光刻、蝕刻、薄膜沉積、封裝固化等關鍵制程中的反應腔室、工作臺或模具的溫度,確保硅晶圓和半導體材料在極度穩定的熱環境下進行加工,是提升芯片產品良率、性能一致性及生產效率的核心輔助裝備。

產品簡介

集成電路制造模溫機(如MPOT系列)采用高性能導熱介質循環系統與智能微處理器控溫技術,專為集成電路制造對溫度波動極度敏感的特性而深度優化。其核心價值在于解決高端制程中因溫度變化導致的線寬偏差、薄膜應力異常、封裝翹曲、界面缺陷等質量問題,保障納米級工藝的加工精度和電性能,助力突破先進制程瓶頸。

該設備設計通常兼顧潔凈室兼容性與高可靠性,支持在苛刻的半導體工廠環境下長時間連續穩定運行,其±0.1℃級的溫控能力能滿足現代集成電路制造對溫度穩定性與均勻性的嚴苛要求。

核心產品優勢

1. 精準的溫控性能

-

超高溫度控制精度:采用智能PID控溫算法與高靈敏度傳感器,溫度控制精度可達±0.1℃,能有效抑制溫度波動,確保光刻膠涂布、顯影、蝕刻及化學氣相沉積(CVD)等關鍵制程的重復性與一致性,直接關系到芯片的線寬控制和器件性能。

-

優異的溫度均勻性:通過優化的流道設計和高效的熱交換系統,確保工藝腔室或模具工作面溫度高度均勻,有效減少因熱梯度導致的晶圓應力、變形和材料特性不均,提升晶圓級加工質量。

2. 潔凈兼容與材料穩定性

-

超高潔凈度保障:設備與介質接觸部分普遍采用電拋光不銹鋼(如316L) 等材質,表面粗糙度極低(如Ra ≤ 0.4μm),最大程度減少金屬離子析出和顆粒物產生,防止對晶圓造成污染。

-

卓越的化學兼容性:循環管路及密封系統能兼容高純度去離子水、特定級別導熱油等介質,耐受半導體工藝中可能接觸的少量化學試劑,確保長期運行的穩定性和介質純度。

3. 高可靠性及穩定運行

-

半導體級可靠性設計:關鍵部件(如泵、傳感器、控制器)采用工業級或更高標準的產品,平均無故障時間(MTBF)長,設計壽命可達10年以上,滿足半導體制造設備近乎苛刻的穩定性和可靠性要求。

-

全面故障防護與告警:具備多重安全保護機制,如超溫保護、壓力異常保護、過載保護、漏電保護、缺媒體(缺水/缺油)報警等,確保設備自身和連接的昂貴晶圓制造設備的安全。

4. 智能控制與能效管理

-

智能控制系統與數據追溯:配備觸摸屏界面,支持多段可編程溫度曲線,操作簡便。支持RS485通訊接口,可輕松接入工廠現有監控系統或云端平臺,實現遠程監控、數據記錄(支持CSV、DAT格式導出,滿足質量追溯要求)和智能管理。

-

高效節能設計:采用高效的加熱和冷卻技術,熱效率高。部分機型采用節能變頻技術,能根據實際熱負荷自動調節功率輸出,有效降低運行能耗,符合現代化晶圓廠對可持續發展和降低運營成本(OPEX)的要求。

廣泛應用場景

集成電路制造模溫機以其高精度、高潔凈度和高可靠性,在芯片制造的多環節發揮關鍵作用:

-

前道晶圓制造(Fab):

-

光刻工藝:為光刻機的鏡頭、晶圓臺提供恒溫控制,減少熱膨脹導致的成像誤差,保障線寬精度(CD)。

-

薄膜沉積(如CVD、PVD):為沉積設備的反應腔室和基座提供精確溫控,影響薄膜生長速率、應力與均勻性。

-

蝕刻與離子注入:控制相關工藝腔室的溫度,確保工藝的重復性和器件的電特性一致性。

-

-

后道封裝與測試(ATP):

-

封裝成型:為轉移成型、底部填充等工藝的模具提供加熱與冷卻,確保環氧樹脂等封裝材料充分固化,避免分層、翹曲等缺陷。

-

芯片測試:為晶圓級測試(WLT) 或成品測試(FT) 中的測試座(Socket Board)提供恒溫,確保測試條件的穩定性,提高測試準確性。

-

-

特殊制程與研發:

-

先進封裝(如2.5D/3D IC、硅通孔TSV):在臨時鍵合/解鍵合等工藝中提供關鍵的溫度控制。

-

研發與中試線:為高校、科研院所或企業研發中心進行新工藝、新材料的開發和小批量試制提供穩定、靈活且精準的溫控平臺。

-

-

化合物半導體制造(如GaN, SiC):為MOCVD反應器等提供高溫控精度的加熱/冷卻

選擇我們的模溫機,為您的芯片制造賦能

我們的集成電路制造模溫機不僅是溫控設備,更是您提升芯片良率、保障工藝穩定性、加速技術創新的可靠伙伴。我們致力于提供:

-

定制化解決方案:可根據您的具體制程需求(如特殊的溫度曲線、潔凈度等級、接口方式、防震要求)提供最合適的設備選型與定制服務。

-

專業的技術支持與售后服務:提供從選型咨詢、安裝調試到操作培訓的全流程服務,并配備快速的售后響應機制,確保您的設備始終處于運行狀態。

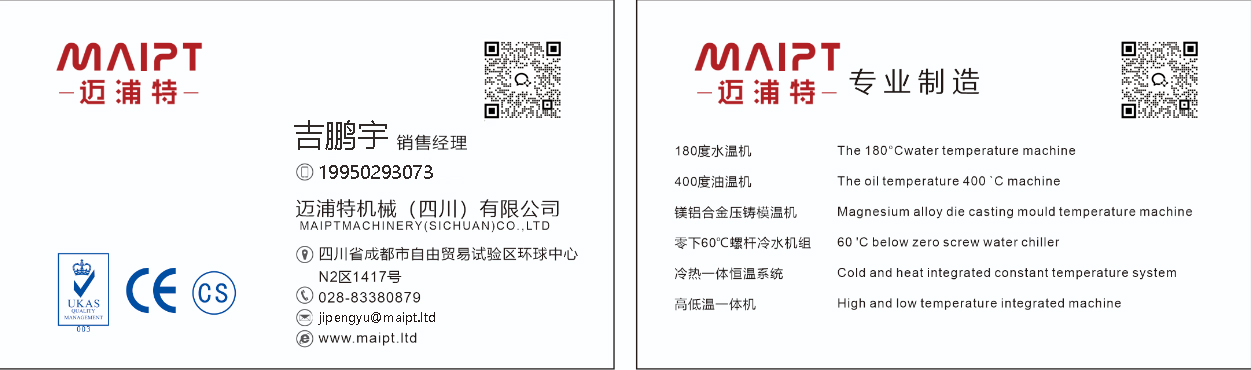

歡迎聯系我們,獲取更多產品詳情和專業溫控解決方案,為您的芯片生產線匹配最值得信賴的溫度控制伙伴!